24小時銷售熱線

138-0382-7591

151-3711-8131

板帶軋機AGC控制技術,熱軋技術

發布時間:2021-10-06

瀏覽:次

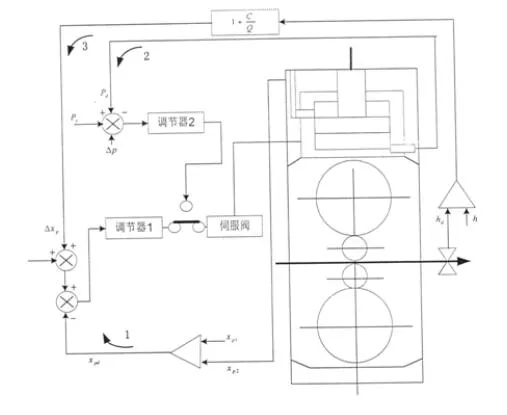

液壓AGC(自動厚度控制)系統是提高寬帶熱連軋板厚精度,控制板形,提高帶材合格率的重要技術,AGC系統的動態品質、靜態品質的好壞直接影響系統的穩定性,響應的快速性和控制精度。板帶軋機液壓AGC系統主要功能是實現壓下位置自動控制(液壓APC)及板厚自動控制(液壓AGC)。正是由于液壓AGC系統響應的快速性,控制的精確性,使得越來越多的寬帶生產線采用。萊鋼1500mm寬帶熱連軋生產線實踐證明液壓AGC系統通過提高整套軋機控制水平,使得產品質量大幅度提高。液壓AGC控制響應時間40ms,響應頻率15Hz,使板帶縱向厚差控制在范圍內,促使萊鋼板帶產品質量達到世界水平。液壓壓下裝置一般由位移傳感器,液壓缸和電液伺服閥等所組成,如圖1所示。系統通過電液伺服閥對液壓缸的流量和壓力的調節來控制液壓缸上、下移動的行程來調節軋輥輥縫值。液壓AGC系統通過測厚儀、位移傳感器和壓力傳感器等對相應參數的連續測量,連續調整壓下缸位移、軋制壓力等,從而控制板帶材的厚差。一個完整的液壓伺服控制厚度自動控制系統的主要設備由計算機、檢測元件為主的控制裝置和以一套液壓缸(每側一個)為主的執行機構組成。檢測元件主要有:測厚儀、測壓儀(每側一個)以及安裝在液壓缸上的四個位置傳感器(每個液壓缸兩個)和兩個壓力傳感器(每個液壓缸一個)。

圖2 液壓AGC閥臺示意

(1)閥站下方P口連通液壓站的系統供油油路,用于為液壓AGC系統提供液壓動力,T口連通液壓站油箱,用于回油。(2)閥站右方的P口,T口,X口用于檢修或排查故障時檢測閥站內系統供油壓力P以及伺服閥控制油路X是否正常。(3)閥站上方A口連通液壓AGC液壓缸無桿腔,B口連通液壓AGC液壓缸的有桿腔。(4)過濾器對閥站內的P油路和X油路中的雜質進行過濾,如果過濾器DPS1堵塞,將發出故障信號,應及時更換。(5)閥站的P口手動閥主要用于檢修時把該閥站的系統供油油路斷開。(6)油壓傳感器SP1和SP2安裝于閥站外油管路上,用于檢測液壓AGC液壓缸無桿腔和有桿腔油壓。Y=T,X選擇P或者T,來阻斷或者開通P,A,B油路。工作方式2:控制溢流閥線圈得電,自動將A,B油路回流到T。通過輸出模擬量±10mA電流來控制伺服閥閥芯位置,使得伺服閥工作在三個不同的工作狀態:一個完整的液壓AGC系統應完成若干個功能,其中較主要的是以下幾方面:(1)壓下缸位置閉環1 隨軋制條件變化及時準確地控制壓下位移。XP1,XP2,:分別是操作側和傳動側活塞相對缸體的位移,取其平均值Xpd作為實測位移值Xps為給定信號, 是測厚儀監控環的反饋量。(2)軋制壓力閉環2 通過控制軋制壓力來達到控制厚度的目的。Pd是軋制壓力的實測值,Ps為初始設定值。 為修正值。(3)測厚儀監控閉環3 消除軋輥磨損、熱膨脹及設定值誤差等的影響。C為軋機縱向剛度系數,Q為軋件的塑性剛度系數,hd為實測軋件厚度,hs為設定軋制厚度。液壓AGC位置控制系統是一種典型具有彈性負載的位置伺服控制系統,其方框圖如圖3所示。

位移傳感器

伺服閥

伺服放大器

放大與校正

軋輥動作

指令信號

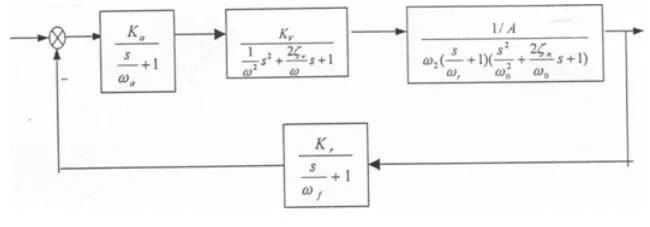

方框圖分如下幾個主要部分:電液伺服閥、閥控液壓缸、位移傳感器、伺服放大器。各部分的數學模型如下:一液壓彈簧與負載彈簧串聯耦合時的剛度與阻尼系數之比,一液壓彈簧與負載彈簧并聯工作與負載質量構成的系統固有頻(2)電液伺服閥。電液伺服閥具有高度非線性特點,其輸出流量QL的線性化方程為:但通常當液壓執行機構的固有頻率 低于50Hz時,伺服閥的動態特性可用一階環節表示式中, 為伺服閥固有頻率,可以從伺服閥制造廠提供的頻率響應曲線獲(3)位移傳感器和壓力傳感器。位移傳感器可視為慣性環節,差動變壓器式位移傳感器的傳遞函數為:(4)伺服放大器。伺服放大器(包括功率放大器)由集成電子元件組成,響應速度很快,也可不計其時間常數,按比例環節處理。(5)液壓系統的傳遞函數。將上面各個環節組合起來,可得到液壓位置控制閉環結構圖,參見圖4。

(1)慣性小,響應快:由于AGC液壓缸等運動部件比電機慣性小,它的加速度可提高到500 mm/s。以上,壓下速度可達到4 mm/s,系統頻率可達1 5Hz,響應時間 45ms,同時每一缸采用雙向伺服閥控制,提高供油速度確保系統能滿足25.1m/s的高速軋制。(2)精度高:由于F1-F7全部采用液壓AGC,所以成品厚度偏差可以達到±10 m(3mm以上成品厚差可控在±20/m),而冷軋液壓AGC成品厚差精度將會成倍提高。(3)安全可靠:液壓AGC工作時缸行程范圍為-5--+25mm,它的可調范圍大,同時設有快速卸壓裝置可以防止軋輥及其軸承的過載和損壞。(4)消耗功率小:由于慣性小同樣所需的功率也小,因此效率高。(5)操作方便靈活:由于采用32位多微機系統控制操作靈活方便,同時運行周期快,采樣時間僅為5ms。(6)軋機剛度可控,可根據不同的軋制條件,選擇不同的剛度系數,來獲得所要求的帶鋼軋出厚度。液壓AGC系統就是借助于液壓壓下系統,通過電液伺服閥控制液壓缸的位移量來實現帶鋼厚度自動控制的系統。因此,液壓AGC系統已成為厚度自動控制系統發展的新方向。目前,世界上所有新建或改建的帶鋼熱連軋機幾乎都采用了液壓AGC系統,它可以獲得縱向厚度偏差為±30 m的高質量的成品帶鋼。

熱銷產品展示