24小時銷售熱線

138-0382-7591

151-3711-8131

歡迎來到鞏義市恒旭機械制造有限公司!

工作機架直接用來軋制鋼管,是冷軋管機的主要組成部分。工作機架的機構應便于工具(軋,輥、軋槽塊、芯棒等) 的更換,并具有足夠的剛度和強度。在軋制過程中,工作機架中的各個部件和機架本身產生彈性變形,如果工作機架的剛度和強度不足,彈性變形量大,會給軋制精度帶來不利的影響。

圖 8-15所示為XT-55冷軋管機工作機架的結構。機架(牌坊)5為鑄件或焊接件。機架上的凸耳3用來與傳動機構的連桿相連。機架下部的凸臺 21 用來防止工作機架由于傾翻和移動而離開軋制中心線。機架下部還有兩對鏜孔,孔中裝著滾輪1的軸,但在有的軋機上滾輪已改為滑板。

工作軋輾16 安裝在軸承座 12 中的滾動軸承 15 上。軸承座放在機架的窗口中。上下軋輥輥頸上裝著從動齒輪 11 和 22。此外,在上軋輾輥軸端還裝著主動齒輪10。主動齒輪和固定在機座上的齒條相嚙合。在上下軋輥的軸承座上鉆有孔,孔中安放平衡彈簧2,用來平衡上軋輥以及裝在軋輥上的全部零件。上、下軋輥的軸承座用蓋板 23固定在窗口中。上軋輥可作垂直方向的移動,它的移動靠調整裝在上軋輥軸承座和機架之間的斜楔7來實現(xiàn)。斜楔位置的調整借助于螺栓 4軋輥的軸向移動,通過從一面松動壓板 23 和 6 的螺釘 8 而從另面擰緊壓板螺釘?shù)霓k法來實現(xiàn)。

在余趣中置有安全裝置的前切環(huán) 13利沖頭 14。剪切環(huán)在軋制負荷超討允許值時發(fā)生破壞,從而對軋輥及工作機架的其他部件起保護作用。

軋槽塊 18 用中心螺絲 17固定在工作軋輥的切槽中,通過裝在軋槽塊和輥身上徑向刻槽中的兩個斜楔 19把扭矩從軋輥傳到軋槽塊。箱形用螺栓 20擰緊。凸耳9用來連接平衡裝置的連桿。

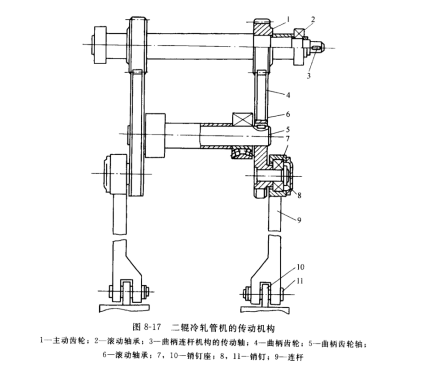

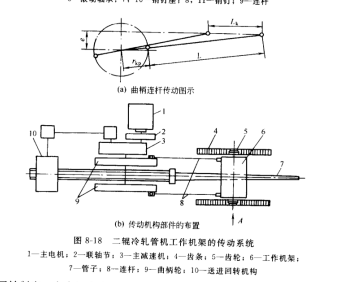

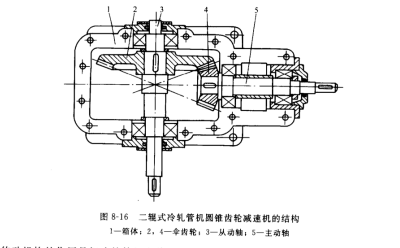

(二)主傳動及傳動機構

主傳動包括主電動機和減速機。冷軋管機可用交流電動機或直流電動機驅動。直流電動機因為逆轉可調,常用來驅動小型冷軋管機,這些軋機軋制的鋼管尺寸和鋼種變化多,需要經常改變軋制速度。對于專用的以及大中型冷軋管機采 用交流電動機驅動比較合理,以減少投資。

主傳動的減速機有圓錐齒輪減速機和圓錐-圓柱齒輪減速機。用圓錐齒輪減速機的優(yōu)點是∶主傳動可布置成與軋制線平行,以減小機列的寬度。圓錐齒輪減速機的結構如圖 8-16 所示,在箱體1中安裝著2或3個裝在主動軸5和從動軸上的傘齒輪。

如前所述,冷軋管機具有周期性的工作制度,管料的變形不是連續(xù)進行的,而是局部的和間斷的。在沒有變形的間歇時間里,管料進行送進或回轉或兩者同時進行。對于二輾式冷軋管機廣泛采用當工作機架處在后極限位置時送進管料、當工作機架處在前極限位置時回轉管料的送進回轉制度。在多輥式冷軋管上,-一般當工作機架處在后極限位置時,同時送進或回轉管料。也可以采用下述送進回轉制度∶ 當工作機架處在后極限位置時送進管料和工作

機架處在前、后極限位置時都回轉管料; 或者當 工作機架處在前、 后極限位置時都送進管料,而當工作機架處在前極限位置時回轉管料。

實現(xiàn)管料送進或回轉的機構即為送進回轉機構。因為只有管料不和軋輥接觸時才能進行送進或回轉,因此,送進回轉機構的動作不僅應具有周期性,并且必須與工作機架的運動相協(xié)調,使兩者嚴格保持同步。

送進回轉機構應保證管料的送進量可在 3~40mm 范圍內進行平滑或分級調整,其不均勻度應不大于15%,退回量應不大于 205mm。

管料的較小回轉角可這樣確定。處在圖 8-19所示孔型側壁開口 ab范圍內的金屬,在管料回轉后應在孔型 bc 部分(以 R、為半徑的孔型頂部圓弧 上)軋制。為此,必須使管子上的 a 點按箭頭所指的方向轉過孔型上的b 點,即管料的回轉角應不小于孔型側壁開口角β、(30°~35°)的兩倍。由于孔型有強烈磨損,回轉角應設計成可變的,即在每個行程或幾個行程后能自動地變化,但較大的回轉角不宜超過90°,否則回轉傳動系統(tǒng)中動載荷增加。這樣送進回轉機構的回轉角,在軋制同一根管料時應能在 60°~90°之間自動變化。

在裝料和調整軋機時,送進回轉機構應能快速和連續(xù)地沿著或逆著軋,制方向移動管料卡盤。

(四)卡盤

卡盤是把送進回轉機構間斷性的送進和回轉運動傳給管料、管子和芯棒桿的裝置。送進管料的卡盤叫管料卡盤,而轉動管料、管子和芯棒桿的卡盤分別叫中間卡盤、前卡盤和芯棒桿卡盤。但在一些軋機上,管料的送進和回轉用同一個管料卡盤來完成,這樣,在管料卡盤上除了有送進管料的裝置外,還設置了卡緊和回轉管料的裝置,結構較復雜。