24小時銷售熱線

138-0382-7591

151-3711-8131

冷拔的特點是多道次循環性生產。在鋼管生產的循環過程中,拔制本身只占 30%~35%的時間,其余時間都花費在中間輔助工序上。在短芯棒拔制的一個循環中,原始管料截面積只能減縮 32%~38%,在長芯棒拔制的一個循環中,原始管料截面積只能減縮 36%~42%,用冷拔方法生產薄壁管需要3~5個循環。為了實現鋼管的冷拔,需要配置大量的輔助設備和很大的廠房。在冷拔生產中有大量的金屬以切頭和氧化鐵的形式消耗掉了。用冷拔方法生產高合金鋼管比較困難。

冷拔方法的優點∶生產靈活,工具簡單,冷拔機結構簡單、容易操作和維護,生產率高。在輥式冷軋管機上冷軋鋼管的特點,在每一循環中有可能把管料的截面積減小 75%~85%,這是因為在冷軋過程中金屬的變形條件比冷拔時好得多。用冷軋方法生產薄壁管可大大減少主要工序和輔助工序,從而可以顯著地降低金屬、燃料、動力和輔助材料的消耗,可以縮短和改善生產流程。在合金鋼管以及低塑性鋼管的生產中,采用冷軋法就更有效了。

一、冷軋管機的組成和布置

目前用冷軋的方法可以軋制直徑為 φ4~450mm、厚度為0.2~35mm管材。所用軋機主要為二輥式冷軋管機和多輥式冷軋管機。冷軋管機本身由各種設備和機構組成,一般包括以下幾個部分。

(一)軋制設備

由工作機架、工作機架的底座、傳動機構、前卡盤和中間卡盤組成,這一部分 設備用來直接軋制鋼管。

(二)受料臺

放置待軋的管料和在軋制時送進和回轉管料,包括裝料臺、中心架、送進回轉機構、 主傳動、管料卡盤。

(三)后臺

這一部分機構用來在裝料時移動芯棒桿和在軋制時固定芯棒桿,包括芯棒桿卡盤的固定機構、芯棒桿返回機構、返回機構的傳動機構和中間連接部分。

(四)出料臺

用來收集軋制后的鋼管,包括算條和料筐在內的受料槽、鋸和撥料機。

(五)液壓操縱裝置

用來儲油和向各液壓缸供油,包括泵、分流閥、重力蓄力器和油管等。

(六)潤滑和冷卻系統

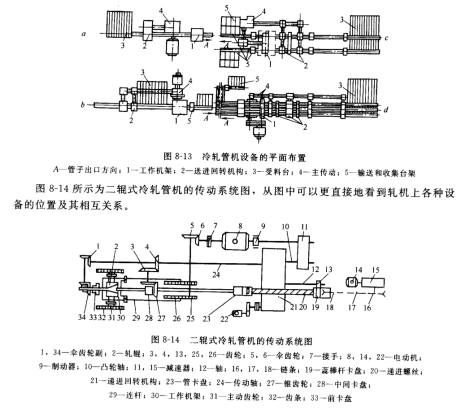

用來向冷軋管機各個機構、管料和所軋管子供應潤滑油和冷卻液,可以分為稀油站、干油站和冷卻液站。冷軋管機設備的平面布置,如圖 8-13所示。

工作機架30由主電動機8通過接手7和傘齒輪副5和6傳動。齒輪 5使齒輪 25及 26 傳動,齒輪 26 通過連桿 29使工作機架作往復移動。在工作機架作往復移動的同時,裝在軋輥輾頸端部的主動齒輪 31沿著固定在機座上的尺條 32 滾動,帶動軋輾 2作同步往復轉動。主電動機還通過減速機 11使送進回轉機構 21的凸輪軸 10轉動。在主電動機軸上裝有制動器 9。送進回轉機構傳動前卡盤 33 和中間卡盤 28的傳動軸 24,傳動使管料卡盤 23 運動的送進螺絲 20 以及軸 12。軸 12 上裝有齒輪 13,齒輪 13同芯棒桿卡盤上的齒輪嚙合使它轉動。

當送進回轉機構上的齒輪傳動套在送進絲杠上的青銅螺母時,送進絲杠和管料卡盤向軋制方向移動。送進絲杠和管料卡盤由另一個電動機 22傳動作快速返回。

中間卡盤 28的軸由傳動軸 24 通過齒輪 4、3和 27 傳動,而前卡盤的軸則通過傘齒輪副1 和34 傳動。芯棒桿卡盤19 由鏈條17和鏈輪 18 與16傳動。主動鏈輪16由電動機14通過減速機 15 傳動。不同形式的軋機其傳動系統存在一些區別,特別是輔助裝置。

多輾式冷軋,管機的傳動系統與二輥式軋機的沒有原則區別。多輥式冷軋管機的主電動機通常布置在車間地平面以下。主電動機通過皮帶輪帶動曲柄連桿機構的主動齒輪轉動。借助曲柄連桿機構和杠桿系統工作機架和軋輥架產生往復移動。杠桿系統布置在工作機架的前面或后面。